1. कच्चे माल का चयन

उच्च गुणवत्ता वाला मेलामाइन रेज़िनविनिर्माण प्रक्रिया उच्च गुणवत्ता वाले मेलामाइन राल के चयन से शुरू होती है, जो पूरे उत्पाद के लिए आधार के रूप में कार्य करता है। राल की शुद्धता अंतिम डिनरवेयर की ताकत, सुरक्षा और उपस्थिति को प्रभावित करती है। निर्माताओं को लगातार उत्पाद की गुणवत्ता सुनिश्चित करने के लिए विश्वसनीय आपूर्तिकर्ताओं से प्रीमियम कच्चे माल का स्रोत होना चाहिए।

योजक और रंगमेलामाइन डिनरवेयर की मनचाही फिनिश और रंग पाने के लिए सुरक्षित और खाद्य-ग्रेड एडिटिव्स और रंग महत्वपूर्ण हैं। यह सुनिश्चित करना कि ये एडिटिव्स FDA या LFGB जैसे अंतर्राष्ट्रीय सुरक्षा मानकों का अनुपालन करते हैं, उत्पाद सुरक्षा बनाए रखने में एक महत्वपूर्ण कदम है।

2. ढलाई और आकार देना

दबाव से सांचे में डालना: एक बार जब कच्चा माल तैयार हो जाता है, तो वे संपीड़न मोल्डिंग प्रक्रिया से गुजरते हैं। मेलामाइन पाउडर को सांचों में रखा जाता है और उच्च दबाव और तापमान के अधीन किया जाता है। यह प्रक्रिया डिनरवेयर को प्लेट, कटोरे, कप और अन्य वांछित रूपों में आकार देने में मदद करती है। असमान सतहों, दरारों या हवा के बुलबुले जैसे दोषों से बचने के लिए मोल्डिंग में सटीकता आवश्यक है।

टूलींग रखरखावमेलामाइन डिनरवेयर को आकार देने में इस्तेमाल किए जाने वाले सांचों और औजारों का नियमित रूप से रखरखाव और सफाई की जानी चाहिए ताकि दोषों को रोका जा सके। घिसे हुए या क्षतिग्रस्त सांचों से उत्पाद के आकार और आकृति में असंगति हो सकती है, जिससे गुणवत्ता से समझौता हो सकता है।

3. ताप और उपचार प्रक्रिया

उच्च तापमान पर उपचारमोल्डिंग के बाद, उत्पादों को उच्च तापमान पर ठीक किया जाता है ताकि सामग्री को कठोर बनाया जा सके और इसकी अंतिम ताकत हासिल की जा सके। यह सुनिश्चित करने के लिए कि मेलामाइन राल पूरी तरह से पॉलीमराइज़ हो जाए, इलाज की प्रक्रिया को सावधानीपूर्वक नियंत्रित किया जाना चाहिए, जिसके परिणामस्वरूप एक टिकाऊ, गर्मी प्रतिरोधी उत्पाद बनता है जो दैनिक उपयोग का सामना कर सकता है।

तापमान और समय में स्थिरता: निर्माताओं को इलाज के तापमान और अवधि पर सटीक नियंत्रण बनाए रखने की आवश्यकता है। कोई भी बदलाव डिनरवेयर की संरचनात्मक अखंडता को प्रभावित कर सकता है, जिससे संभावित रूप से टेढ़ापन या भंगुरता हो सकती है।

4. सतह परिष्करण और सजावट

पॉलिशिंग और स्मूथिंग: इलाज के बाद, उत्पादों को चिकनी, चमकदार सतह प्राप्त करने के लिए पॉलिश किया जाता है। यह कदम सौंदर्य और स्वच्छता दोनों के लिए आवश्यक है, क्योंकि खुरदरी सतहें खाद्य कणों को फंसा सकती हैं और सफाई को मुश्किल बना सकती हैं।

डीकल अनुप्रयोग और मुद्रण: सजाए गए मेलामाइन डिनरवेयर के लिए, निर्माता पैटर्न या ब्रांडिंग जोड़ने के लिए डिकल्स लगा सकते हैं या प्रिंटिंग तकनीक का उपयोग कर सकते हैं। इन डिज़ाइनों को एकरूपता और आसंजन सुनिश्चित करने के लिए सावधानी से लागू किया जाना चाहिए, और उन्हें धोने और गर्मी के संपर्क में आने के प्रतिरोध के लिए परीक्षण किया जाना चाहिए।

5. गुणवत्ता नियंत्रण और निरीक्षण

परीक्षण प्रक्रिया मेंनिर्माताओं को कच्चे माल के निरीक्षण से लेकर अंतिम पैकेजिंग तक उत्पादन के प्रत्येक चरण में गुणवत्ता जांच लागू करनी चाहिए। इसमें दृश्य निरीक्षण, माप और कार्यात्मक परीक्षण शामिल हैं ताकि यह सुनिश्चित किया जा सके कि उत्पाद विनिर्देशों को पूरा करते हैं।

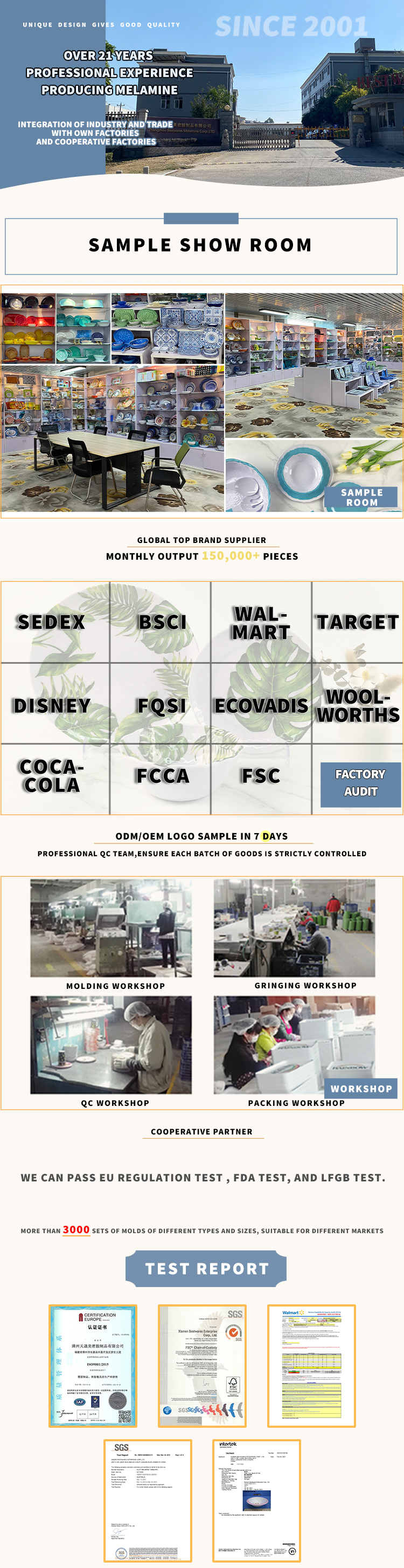

तृतीय-पक्ष परीक्षणखाद्य सुरक्षा, स्थायित्व और अंतर्राष्ट्रीय मानकों (जैसे FDA, EU, या LFGB) के अनुपालन के लिए स्वतंत्र, तृतीय-पक्ष परीक्षण B2B खरीदारों के लिए आश्वासन की एक अतिरिक्त परत जोड़ता है। ये परीक्षण फॉर्मेल्डिहाइड जैसे रसायनों की जांच करते हैं, जो उत्पादन के दौरान अनुचित तरीके से नियंत्रित होने पर हानिकारक हो सकते हैं।

6. अंतिम उत्पाद परीक्षण

ड्रॉप और तनाव परीक्षणनिर्माताओं को टिकाऊपन परीक्षण, जैसे ड्रॉप टेस्ट और तनाव परीक्षण, करना चाहिए, ताकि यह सुनिश्चित किया जा सके कि मेलामाइन डिनरवेयर रोजमर्रा के उपयोग की कठोरताओं को बिना टूटे या टूटे झेल सकता है।

तापमान और दाग प्रतिरोध परीक्षणगर्मी, ठंड और दाग के प्रति प्रतिरोध के लिए परीक्षण आवश्यक है, खासकर वाणिज्यिक खाद्य सेवा वातावरण के लिए बने उत्पादों के लिए। ये परीक्षण सुनिश्चित करते हैं कि डिनरवेयर चरम स्थितियों में खराब नहीं होगा।

7. पैकेजिंग और शिपमेंट

सुरक्षात्मक पैकेजिंग: परिवहन के दौरान नुकसान को रोकने के लिए उचित पैकेजिंग महत्वपूर्ण है। निर्माताओं को यह सुनिश्चित करने के लिए शॉक-अवशोषक सामग्री और सुरक्षित पैकिंग विधियों का उपयोग करना चाहिए कि उत्पाद सही स्थिति में पहुँचें।

शिपिंग मानकों का अनुपालनयह सुनिश्चित करना कि पैकेजिंग अंतर्राष्ट्रीय शिपिंग मानकों को पूरा करती है, सीमा शुल्क में देरी को रोकने में मदद करती है और खरीदार को सुरक्षित और समय पर डिलीवरी सुनिश्चित करती है।

8. निरंतर सुधार और प्रमाणन

आईएसओ प्रमाणन और लीन मैन्यूफैक्चरिंग: कई अग्रणी निर्माता लीन मैन्युफैक्चरिंग जैसी निरंतर सुधार पद्धतियों को अपनाते हैं और ISO प्रमाणन प्राप्त करना चाहते हैं। ये अभ्यास दक्षता में सुधार, अपशिष्ट को कम करने और निरंतर उत्पाद गुणवत्ता सुनिश्चित करने में मदद करते हैं।

आपूर्तिकर्ता ऑडिट: B2B खरीदारों को उन निर्माताओं को प्राथमिकता देनी चाहिए जो अपनी प्रक्रियाओं और आपूर्तिकर्ताओं का नियमित ऑडिट करते हैं। ये ऑडिट यह सुनिश्चित करने में मदद करते हैं कि पूरी आपूर्ति श्रृंखला सख्त गुणवत्ता मानकों का पालन करती है, जिससे दोषों या गैर-अनुपालन का जोखिम कम होता है।

हमारे बारे में

पोस्ट करने का समय: अगस्त-23-2024